Wybrane funkcje maszyn do znakowania mikropunktowego i grawerowania

Dzięki niemu powstałe oznaczenie będzie dokładnie takie, jakiego potrzebujesz. Znakowarka mikropunktowa to nie tylko uderzająca końcówka, która wbija pojedyncze punkty w materiał. Aby z punktów stworzyć tekst, numer lub logo, potrzebny jest sterownik z programem.

Dzięki niemu powstałe oznaczenie będzie dokładnie takie, jakiego potrzebujesz. Znakowarka mikropunktowa to nie tylko uderzająca końcówka, która wbija pojedyncze punkty w materiał. Aby z punktów stworzyć tekst, numer lub logo, potrzebny jest sterownik z programem.

Jednostką kontrolującą nasze głowice mikrouderzeniowe i grawerujące jest tak naprawdę mały komputer przemysłowy. Program użytkowy został stworzony przez czołowych programistów zespołu Automator Marking Systems, a jego podstawowa koncepcja oparta jest o system LINUX i wieloletnią wiedzę praktyczną.

Operator wprowadza polecenia za pomocą ekranu dotykowego lub poprzez podłączenie urządzenia do innego systemu sterowania.

Program sterownika obejmuje szereg funkcji. Mogą to być funkcje podstawowe lub rozszerzone, dzięki którym systemy mikrouderzeniowe ADP są profesjonalnym narzędziem spełniającym wysokie, specyficzne wymagania.

Poznaj kilka funkcjonalności usprawniających proces znakowania mikroudarowego i grawerowania, które nasi Klienci uważają za najciekawsze oraz najbardziej pożądane.

1. Komunikacja Profinet i SAP

Czy potrzebujesz szybszego sposobu komunikacji niż TCP/IP? Eksperci są zgodni co do tego, że komunikacja poprzez sieć Profinet jest nowym standardem w automatyce. Jest to uniwersalna sieć komunikacyjna, która oparta została na standardzie przemysłowego Ethernetu. Zaletą protokołu Profinet jest większa przepustowość danych i bardziej niezawodna transmisja, a także większa elastyczność. Dzięki niemu prześlesz nie tylko dane dotyczące samego znakowania, jak też dane i sygnały sterujące maszyną (czynności głowicy/końcówki).

Swoistym interfejsem jest również komunikacja z systemem SAP za pośrednictwem protokołu OPC UA.

2. Możliwość sterowania do trzech wyjść

Odpowiednie mocowanie części, prawidłowe ich osadzanie czy też usuwanie oznakowanego materiału to niektóre z wyzwań, z jakimi zgłaszają się do nas nasi Klienci. Zewnętrzne urządzenia wykorzystywane do znakowania mikroudarowego muszą być sterowane. Z reguły każde wymaga oddzielnego sterownika PLC (programowalny sterownik logiczny), który pozwala na sterowanie pracą maszyny. W przypadku urządzeń oferowanych przez Automator Polska, nie jest konieczne inwestowanie w kolejny PLC.

Odpowiednie mocowanie części, prawidłowe ich osadzanie czy też usuwanie oznakowanego materiału to niektóre z wyzwań, z jakimi zgłaszają się do nas nasi Klienci. Zewnętrzne urządzenia wykorzystywane do znakowania mikroudarowego muszą być sterowane. Z reguły każde wymaga oddzielnego sterownika PLC (programowalny sterownik logiczny), który pozwala na sterowanie pracą maszyny. W przypadku urządzeń oferowanych przez Automator Polska, nie jest konieczne inwestowanie w kolejny PLC.

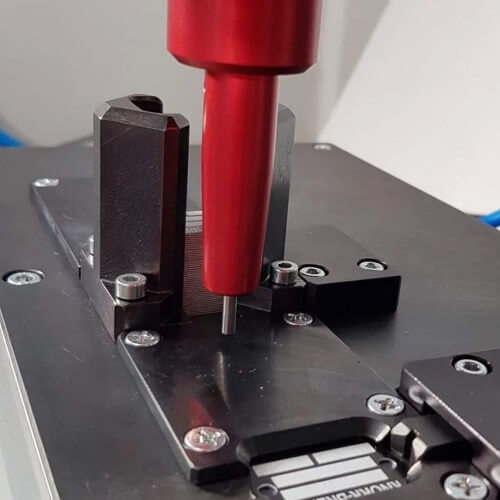

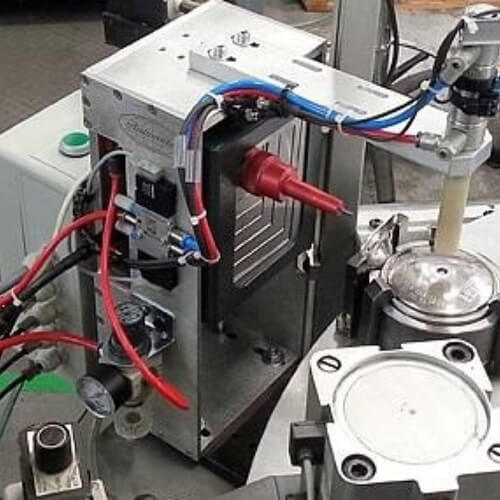

Sterownik AC500 (uniwersalny kontroler dla znakowarek punktowych oraz maszyn grawerujących) posiada możliwość sterowania do 3 wyjść. To tak naprawdę serce systemów znakowania powierzchni. Otwiera on możliwość zintegrowanego sterowania zaciskami do mocowania części i innych dodatkowych mechanizmów.

Obsługa kontrolera jest prosta i intuicyjna. Jego zastosowanie zmniejsza ryzyko wystąpienia ewentualnych błędów, a także zapewnia maksymalną wydajność znakowania przemysłowego.

3. Ładowanie danych z pliku CSV

Tego typu rozwiązanie gwarantuje oszczędność czasu, zmniejsza prawdopodobieństwo nieprawidłowego oznakowania oraz zapewnia większą wydajność pracowników. Zamiast ręcznego wprowadzania danych do każdego projektu, osoba obsługująca urządzenie importuje dane z pliku CSV, dzięki czemu cały proces odbywa się automatycznie. Ma to ogromne znaczenie np. w sytuacji, w której konieczne jest oznakowanie setek małych elementów kilkoma liniami stale zmieniającego się tekstu / cyfr. Ręczne wprowadzanie informacji mogłoby prowadzić do błędów. Automatyzacja zaczytywania danych z tabeli .csv sprawia, że operator nie musi się martwić o dokładność wpisywanych danych.

4. Wczytywanie zapisanych danych z czytnika zewnętrznego

To idealny sposób pozwalający na uniknięcie błędów we wprowadzanych danych. Jeśli konkretna część pochodzi z innego wydziału, ale ma wydrukowany przewodnik z kodem kreskowym, wystarczy zeskanować go czytnikiem podłączonym do jednostki sterującej.

Operator odczytuje kod z przewodnika, a informacja jest zaczytywana do pola tekstowego. Można także wybrać sposób przetwarzania odczytanych danych. Na przykład:

- wybrać tylko część odczytanych danych, które zostaną wykorzystane do znakowania,

- wybrać dane do zapisana w konkretnych polach,

- otworzyć określony program (projekt) do znakowania.

Zapobiegnie to błędom przy przepisywaniu danych i zaoszczędzi czas poświęcony na ręczne wprowadzanie danych.

Przykład:

- część opuszcza spawalnię z przewodnikiem z kodem kreskowym,

- operator odczytuje kod z przewodnika,

- na podstawie zaczytanych informacji maszyna znakuje część,

- oznakowana odpowiednio część zostaje przekazana dalej do lakierni.

5. Funkcja „Test”

Gdy proces w znakowania jest zautomatyzowany, konieczne jest kontrolowanie i weryfikacja poprawności ustawień poszczególnych poziomów sterowania.

Funkcja “Test” pozwala na:

wyświetlenie wszystkich aktywnych wejść/wyjść na wyświetlaczu kontrolera AC500,

przetestowanie obszaru roboczego,

sprawdzenie danych przesyłanych do kontrolera przez interfejs RS232.

Dzięki niej można szybko sprawdzić, czy wszystkie urządzenia końcowe działają poprawnie, a także sprawdzić podłączenie poszczególnych elementów. To taki sprytny mały administrator, dzięki któremu od razu masz podgląd gdzie i co się dzieje.

Możesz także wykorzystać tę funkcję do diagnozowania funkcjonalności urządzeń peryferyjnych – wyłączników krańcowych itp.

6. Znakowanie wielopunktowe

Potrzebujesz naprawdę głębokiego znakowania, ale znakowanie całego projektu dwa razy z rzędu jest czasochłonne? Wykorzystaj znakowanie wielopunktowe, które polega na wielokrotnym uderzaniu końcówki znakującej w ten sam punkt, bez jej poruszania się we współrzędnych. Czas znakowania nie ulega wówczas znacznemu wydłużeniu, jednak uzyskane znakowanie jest dzięki powtórzonym uderzeniom głębokie i wyraźne. Można dodatkowo wybrać liczbę powtarzanych uderzeń, aby uzyskać wymaganą głębokość znakowania.

Potrzebujesz naprawdę głębokiego znakowania, ale znakowanie całego projektu dwa razy z rzędu jest czasochłonne? Wykorzystaj znakowanie wielopunktowe, które polega na wielokrotnym uderzaniu końcówki znakującej w ten sam punkt, bez jej poruszania się we współrzędnych. Czas znakowania nie ulega wówczas znacznemu wydłużeniu, jednak uzyskane znakowanie jest dzięki powtórzonym uderzeniom głębokie i wyraźne. Można dodatkowo wybrać liczbę powtarzanych uderzeń, aby uzyskać wymaganą głębokość znakowania.

7. Oznaczenie formatu .dxf

Standardową i bardzo przydatną funkcją jest ładowanie plików w formacie .dxf. Ma to zastosowanie szczególnie wówczas, gdy części lub materiał ma zostać oznakowany grafiką lub logotypem przygotowanym w programie graficznym. Dzięki tej funkcji nie jest konieczna konwersja plików do innych formatów. Wystarczy podłączyć pamięć USB do urządzenia i otworzyć projekt, a grafika pokaże się na wyświetlaczu.

8. Dodatkowe osie

W przypadku znakowania dużych lub okrągłych elementów istnieje możliwość wyposażenia maszyny w dodatkową oś, która pozwoli zwiększyć prześwit lub obrócić element wokół swojej osi.

Jest to powszechnie stosowana funkcja, która nie wymaga aktywacji. Konieczny jest jedynie zakup niezbędnego sprzętu.

Rutynowo montujemy systemy mikrouderzeniowe wyposażone w osie:

- pionowa oś Z (wersja zmotoryzowana za dopłatą)

- Theta (oś obrotu do obracania części)

Program sterujący naszymi głowicami do znakowania mikroudarowego i grawerowania posiada wiele innych funkcji, które ułatwiają i usprawniają proces znakowania. Zdecydowana większość z nich jest już dostępna w standardowej wersji oprogramowania, bez konieczności wnoszenia dodatkowych opłat. Istnieje także możliwość aktywacji dodatkowych, płatnych funkcji.